اکسیداسیون شمش در کوره های پیشگرم نورد

کم کردن اکسیداسیون شمش در کوره های پیشگرم نورد یکی از فاکتورهای مهم در فرایند آماده سازی شمش جهت نورد میباشد.

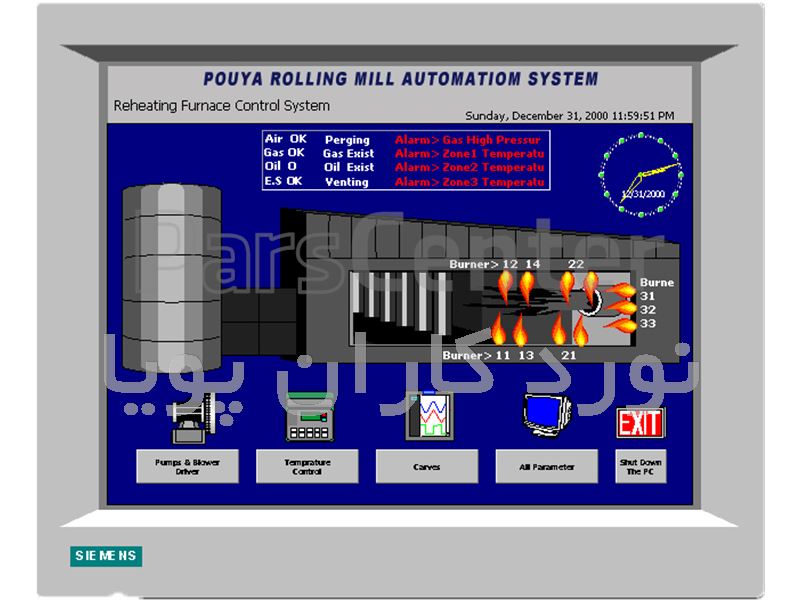

کوره های پیشگرم نورد

این کوره ها بمنظور گرم کردن شمشها پیش از نورد، با نرخ حرارت معینی تا رسیدن دمای آنها به دمای کار، استفاده میشوند.

این دما به ابعاد شمش، شرایط نورد، نوع فولاد، تعداد مراحل نورد، دمای پایانی نورد و غیره بستگی دارد. و معمولاً دمای کوره های پیشگرم برای شمشهای فولادی در محدوده 1100 تا 1280 درجه سانتیگراد میباشد.

به منظور جلوگیری از ناهمگونی تغییر شکل درهنگام نورد، لازم است که توزیع دما درهمه نقطه های شمش، ازمرکز تاسطح پهلویی، کاملا یکنواخت و یکسان باشد. بدین منظور ازکوره های مناسب همدما ساز استفاده میشود که دمای همه نقطه های شمش درهنگام بیرون رفتن آن ازکوره، یکنواخت و یکسان باشد.

اندازه حرارت لازم برای گرم کردن شمش به دمای اولیه آن بستگی دارد. بهترین حالت برای صرفه جویی درانرژی، در کارخانه هایی است که خط تولید آن بصورت ریخته گری پیوسته به همراه نورد بصورت پیوسته در کنار هم قرار دارند و انتظار میرود که شمشها پس از ریخته گری در کوتاهترین زمان ممکن به داخل کوره های پیشگرم فرستاده شوند. البته توانایی درانجام اینکار به برنامه ریزی دقیق تولید وامکان اجرایی کارخانه بستگی دارد! در غیر اینصورت و در صورت استفاده از شمش سرد نیاز به کوره اولیه برای رساندن دمای شمشها به حدود 700 تا 900 درجه میباشد. در بسیاری از کوره های پیشگرم این قسمت بدلیل پرهیز از اتلاف انرژی و مسائل اکسیداسیون به کوره اصلی اضافه میگردد.

کوره های پیشگرم به صورت مربع، مربع مستطیل و یا دایره ای شکل ساخته میشوند. درهر صورت ساختار آنها به گونه ای است که شمشها از یکسو وارد کوره میشوند و پس از گرم شدن و رسیدن به دمای مناسب ازسوی دیگر آن، به وسیله یک سیستم خارج کننده مناسب بیرون میروند. کف کوره به گونه ای طراحی میشود که اولا در اثر حرارت باشمش کنش و واکنش انجام ندهد و دوم آنکه مواد زائد و اکسیدهای جداشده از سطح شمش را بتوان از کوره بیرون کرد. همچنین اتمسفر کوره های پیشگرم میبایست به گونه ای کنترل شوند که خوردگی و اکسیداسیون شمشها به کمترین اندازه ممکنه برسد وسبب تغییر در ترکیب شیمیایی فولاد نشود.

دمای شمش باید در کوتاهترین زمان ممکن به اندازه بهینه دمای کار گرم رسانده شود و از نگهداشتن درازمدت آن در کوره پیشگرم پرهیز گردد.زیرا توقف بیش از حد شمش در دمای بالای 900 درجه نه تنها سبب هدر رفتن انرژی میشود، بلکه باعث خوردگی بیش از اندازه شمش و یا حتی سوزاندن فولاد که نتیجه حرارت دادن بیش از اندازه است نیز میشود،و باعث چسبیدن بیش از حد شمشها به همدیگر و کف کوره میگردد و امر جدا سازی و خروج از کوره را با مشگل مواجه میکند! بنابراین زمان نگهداری شمشها درکوره باید به دقت کنترل و محدود شود و کار تغذیه و تخلیه شمش هماهنگ با قفسه های نورد گرم انجام پذیرد!

تشکیل ﭘﻮﺳﺘﻪ ﻫﺎﻱ ﺍﻛﺴﻴﺪﻱ در کوره های پیشگرم

ﺩﺭ ﭘﺮﻭﺳﻪ ﻧﻮﺭﺩ ﮔﺮﻡ ﻫﻨﮕﺎﻣﻲ ﻛﻪ ﺷﻤﺶﻫﺎ ﺗﺤﺖ ﻋﻤﻠﻴﺎﺕ ﭘﻴﺸﮕﺮﻡ ﻗـــــﺮﺍﺭ ﻣﻲﮔﻴﺮﻧﺪ ﺳﻄﺢ ﺁﻧﻬﺎ ﺑﺎ ﮔﺎﺯﻫﺎﻱ ﭘﻴﺮﺍﻣﻮﻥ (اکسیژن، اکسیدهای کربن، اکسیدهای سولفور و ...) ﻭﺍﻛﻨﺶﺩﺍﺩﻩ ﻭ ﭘﻮﺳﺘﻪ ﻫﺎی ﺍﻛﺴﻴﺪی ﺩﺭﺳﻄــﺢ ﺁﻥ ﺗﺸﻜﻴﻞ ﻣﻲﺷـــــﻮﺩ ﻭ ﺑﺎﺗﻮﺟﻪ ﺑﻪ ﺗﺎﺛﻴﺮ ﺍﻳﻦ ﭘﻮﺳﺘﻪ ﻫﺎ ﺑﺮ ﻣﺤﺼﻮﻝ ﻧﻬﺎیی ﻭ ﺳﺎﻳﺶ ﻏﻠﺘﻜﻬﺎ، ﺷﻨﺎﺳﺎیی ﻧﻘﺶ ﻭ ﻓﺎﻛﺘﻮﺭﻫﺎی ﻣﺮﺗﺒﻂ ﺍﺯ ﺍﻫﻤﻴﺖ ﻭﻳﮋﻩﺍی ﺑﺮﺧﻮﺭﺩﺍﺭ ﺍﺳﺖ. ﻋﻤﺪﻩ ﻭﻳﮋﮔﻴﻬﺎی ﭘﻮﺳﺘﻪ ﺍﻛﺴﻴدی ﺩﺭ ﺍﺭﺗﺒﺎﻁ ﺑﺎ ﻧﻮﺭﺩ ﮔﺮﻡ ﺷﺎﻣﻞ ﺗﺮﻛﻴﺐ ﭘﻮﺳﺘﻪ ﻫـــﺎی ﺍﻛﺴﻴــــــﺪی، ﺿﺨﺎﻣﺖ ﺁﻥﻫﺎ ﻭ ﻣﻬﻤﺘﺮ ﺍﺯ ﻫﻤﻪ ﭼﺴﺒﻨﺪگی ﭘﻮﺳﺘﻪﻫﺎی ﺗﺸﻜﻴﻞ ﺷﺪﻩ ﻣﻲﺑﺎﺷـــــﺪ، ﻛﻨﺘﺮﻝ ﺣﺴﺎﺏ ﺷﺪﻩ ﻋﻮﺍﻣﻞ ﻓﻮﻕ ﺍﺯ ﻃﺮﻳﻖ ﻓﺎﻛﺘﻮﺭﻫﺎیی ﺍﺯ ﻗﺒﻴﻞ ﺩﻣﺎی ﺳﻄﺢ شمش ﻭ ﺯﻣﺎﻥ ﻧﻮﺭﺩ ﺩﺭ ﻓﺮﺍﻳﻨﺪ ﻧﻮﺭﺩ ﮔﺮﻡ ﺑﺴﻴﺎﺭ ﻣﻬﻢ ﻭ ﺣﻴﺎﺗﻲ ﺍﺳﺖ.

ﺍﺯﺁﻧﺠﺎ ﻛﻪ ﺗﺸﻜﻴﻞ ﺍﻧﻮﺍﻉ ﻣﺨﺘﻠﻒ ﭘﻮﺳﺘﻪ ﻫﺎی ﺍﻛﺴﻴﺪی ﺩﺭ ﻧﻮﺭﺩ ﻓﻮﻻﺩ ﻋﻼﻭﻩ ﺑﺮ ﻛﻴﻔﻴﺖ ﻣﺤﺼﻮﻝ ﺑﻪ ﺳﺎﻳﺶ ﻏﻠﺘﻚ ﻧﻴﺰ ﺗﺄﺛﻴﺮ ﻓﺮﺍﻭﺍﻥ ﺩﺍﺭﺩ ﺷﻨﺎﺳﺎیی ﻧﻘﺶ، ﺍﻧﻮﺍﻉ ﻭ ﻣﻜﺎﻧﻴﺰﻡ ﺗﺸﻜﻴﻞ ﺁﻧﻬﺎ ﺑﺮ ﻣﺤﺼﻮﻝ ﻭ ﺧﻮﺭﺩﮔﻲ ﻏﻠﺘﻚ ﺍﻫﻤﻴﺖ ﻭﻳﮋﻩﺍی ﺩﺍﺭﺩ.

انواع پوسته های اکسیدی در کوره های پیشگرم فولاد

1- ﻭﺳﺘﻴﺖ Wustite (FeO): ﺩﺭﺩﻣﺎﻱ ﺑﺎﻻﺗﺮ ﺍﺯ 570 ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ، ﻭﺳﺘﻴﺖ ﺑﺼﻮﺭﺕ ﭘﺎﻳﺪﺍﺭ ﺍﻳﺠــــﺎﺩ ﻣﻲﺷﻮﺩ. ﻟﺬﺍ ﺩﺭ ﺩﻣﺎﻱ ﻧﻮﺭﺩ ﮔﺮﻡ ﺍﻳﻦﻧﻮﻉ ﺍﻛﺴﻴﺪ ﺍﻭﻟﻴﻦ ﻻﻳﻪ ﺭﻭﻱ ﺳﻄﺢ شمش ﺭﺍ ﺗﺸﻜﻴﻞ ﻣﻲﺩﻫﺪ ﻭﺳﺘﻴﺖ ﺑﻴﺸﺘﺮﻳﻦ ﺩﺭﺻﺪ ﺁﻫﻦ ﻭ ﻛﻤﺘﺮﻳﻦ ﺩﺭﺻﺪ ﺍﻛﺴﻴﮋﻥ ﺭﺍ ﺩﺍﺭﺍ ﺍﺳﺖ. ﺩﺭﻭﺍﻗﻊ ﺩﺭ ﺩﻣﺎی ﻧﻮﺭﺩ ﮔﺮﻡ ﻭﺳﺘﻴﺖ ﻫﻤﺮﺍﻩ ﺑﺎ ﺩﻭ ﻧﻮﻉ ﺍﻛﺴﻴﺪ ﺩﻳﮕﺮ ﻛﻪ ﻣﺘﻌﺎﻗﺒﺎ ﻣﻌﺮﻓﻲ ﻣﻲﺷﻮﻧﺪ ﺭﻭﻱﺳﻄﺢ شمش ﻭﺟﻮﺩ ﺩﺍﺭﻧﺪ. ﺩﺭ ﻣﺤﺪﻭﺩﻩ ﺩﻣﺎﻳﻲ 700 ﺗﺎ 900 ﺩﺭﺟﻪﺳﺎﻧﺘﻴﮕﺮﺍﺩ، ﻭﺳﺘﻴﺖ ﺣﺪﻭﺩ 95 ﺩﺭﺻﺪ ﺍﺯ ﻛﻞ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺭﻭی ﺳﻄﺢ شمش ﺭﺍ ﺑﻪ ﺧﻮﺩ ﺍﺧﺘﺼﺎﺹ ﻣﻲﺩﻫﺪ. ﺩﺭﺍﻳﻦ ﻣﺤﺪﻭﺩﻩ ﺩﻣﺎیی ﻭﺳﺘﻴﺖ ﺍﺯ ﻧﻘﻄﻪ ﻧﻈﺮ ﻓﻌﻞ ﻭ ﺍﻧﻔﻌﺎﻻﺕ ﺷﻴﻤﻴﺎیی ﺍﺯ ﺩﻭ ﻧﻮﻉ ﺍﻛﺴﻴﺪ ﺩﻳﮕﺮ ﻓﻌﺎﻝﺗﺮ ﺍﺳﺖ، ﻭﻟﻲ ﺑﺎ ﺍﻓﺰﺍﻳﺶﺩﻣﺎ (ﺑﻴﺶﺍﺯ 900 ﺩﺭﺟﻪﺳﺎﻧﺘﻴﮕﺮﺍﺩ) ﻭﺳﺘﻴﺖ ﺳﺮﻳﻌﺎ" ﺑﻪ ﺍﻧﻮﺍﻉ ﺩﻳﮕﺮ ﺍﻛﺴﻴﺪﻫﺎﻱ ﺁﻫﻦ ﺗﺒﺪﻳﻞ ﻣﻲﺷﻮﺩ.

ﻧﻘﻄﻪ ﺫﻭﺏ ﻭﺳﺘﻴﺖ ﺩﺭﻣﺤﺪﻭﺩﻩ 1370 ﺗﺎ 1425 ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ ﻗﺮﺍﺭ ﺩﺍﺩ. ﺩﻣﺎی ﺍﻳﻦ ﻧﻘﻄﻪ ﺫﻭﺏ ﻧﺴﺒﺖ ﺑﻪ ﻓﻠﺰﭘﺎﻳﻪ ﻭ ﺩﻭ ﻧﻮﻉ ﺍﻛﺴﻴﺪ ﺩﻳﮕﺮ ﻛﻤﺘﺮ ﻣﻲﺑﺎﺷﺪ. ﺫﻭﺏ ﻭﺳﺘﻴﺖ ﺭﻭی ﺳﻄﺢﻓﻮﻻﺩ، ﻧﺮﺥ ﺍﻛﺴﻴﺪﺷﺪﻥ ﺭﺍ ﺍﻓﺰﺍﻳﺶ ﺩﺍﺩﻩ ﻭ ﺳﻄﺢ ﻓﻮﻻﺩ ﺭﺍ ﺧﺮﺍﺏ ﻣﻲﻛﻨﺪ. ﻟﺬﺍ ﺑﺎﻳﺪ ﺍﺯ ﺫﻭﺏ ﺷﺪﻥ ﺁﻥ ﺍﺟﺘﻨﺎﺏ ﻛﺮﺩ. ﻫﺮﭼﻨﺪ ﺑﻄﻮﺭ ﻣﺮﺳﻮﻡ ﭼﻮﻥ ﺩﻣﺎی ﻧﻮﺭﺩ ﮔﺮﻡ ﻛﻤﺘﺮ ﺍﺯ 1280 ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ ﺍﺳﺖ ﺍﻳﻦﺣﺎﻟﺖﺍﻳﺠﺎﺩﻧﻤﻲﺷﻮﺩ!

2- ﻣﮕﻨﺘﻴﺖ (Fe3O4) Magnetite : ﻣﮕﻨﺘﻴﺖ ﺩﺭ ﺩﻣﺎﻫﺎﻱ ﻛﻤﺘﺮ ﺍﺯ 500 ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ ﺍﻳﺠﺎﺩ ﻣﻲﺷﻮﺩ. ﺑﺎ ﺍﻓﺰﺍﻳﺶ ﺩﻣﺎ ﻭ ﺩﺭ ﻣﺤﺪﻭﺩﻩ 700-900 ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ ﻣﮕﻨﺘﻴﺖ ﻣﺮﺗﺒﺎ ﺑﻪ ﻭﺳﺘﻴﺖ ﺗﺒﺪﻳﻞﻣﻲﺷﻮﺩ. ﺩﺭ ﺍﻳﻦ ﻣﺤﺪﻭﺩﻩ ﺩﻣﺎیی،ﻣﮕﻨﺘﻴﺖ ﻓﻘﻂ 4 ﺩﺭﺻﺪﺍﺯﻛﻞﻻﻳﻪﺍﻛﺴﻴﺪی ﺭﺍ ﺑﻪ ﺧﻮﺩ ﺍﺧﺘﺼﺎﺹ ﻣﻲﺩﻫﺪ. ﺑﺎ ﺍﻓﺰﺍﻳﺶ ﺩﻣﺎ ﺑﻪ ﺑﻴﺶ ﺍﺯ 900 ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ، ﻭﺳﺘﻴﺖ ﻛﻪ ﺧﻮﺩ ﺍﺯ ﻣﮕﻨﺘﻴﺖ ﺣﺎﺻﻞ ﺷﺪﻩ ﺑﻮﺩ ﻣﺠﺪﺩﺍ ﺑﻪ ﻣﮕﻨﺘﻴﺖ ﺗﺒﺪﻳﻞ ﻣﻲﺷﻮﺩ. ﺩﺭ ﺿﺨﺎﻣﺖ ﭘﻮﺳﺘﻪ ﺍﻛﺴﻴﺪی، ﻣﮕﻨﺘﻴﺖ ﻻﻳﻪ ﻣﻴﺎﻧﻲ ﭘﻮﺳﺘﻪ ﺭﺍ ﺗﺸﻜﻴﻞ میﺩﻫﺪ. ﻣﮕﻨﺘﻴﺖ ﺍﺯ ﻧﻘﻄﻪ ﻧﻈﺮ ﻣﻜﺎﻧﻴﻜﻲ ﺑﺴﻴﺎﺭ ﺳﺨﺖﺗﺮ ﻭ ﺳﺎﻳﻨﺪﻩﺗﺮ ﺍﺯ ﻭﺳﺘﻴﺖ ﻣﻲﺑﺎﺷﺪ ﻟﺬﺍ ﻭﺟﻮﺩ ﺁﻥ ﻣﻮﺟﺐ ﺳﺎﻳﺶ ﺑﻴﺶ ﺍﺯ ﺣﺪﻏﻠﺘﻜﻬﺎ ﻣﻲﮔﺮﺩﺩ.

3- ﻫﻤﺎﺗﻴﺖ Hematite (Fe2O3): ﻫﻤﺎﺗﻴﺖ ﺩﺭﺩﻣﺎﻫﺎﻱ ﺑﺎﻻﺗﺮﺍﺯ 800 ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ ﺗﻮﻟﻴﺪ ﻣﻲﺷﻮﺩ. ﺩﺭﻣﺤﺪﻭﺩﻩ 800 ﺗﺎ 900 ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ ﻫﻤﺎﺗﻴﺖ ﺑﺼﻮﺭﺕ ﻳﻚ ﭘﻮﺳﺘﻪ ﺑﺴﻴﺎﺭ ﻧﺎﺯﻙ ﻻﻳﻪ ﺧﺎﺭجی ﭘﻮﺳﺘﻪ ﺍﻛﺴﻴﺪﻱ ﺭﺍ ﺗﺸﻜﻴﻞﻣﻲﺩﻫﺪ . ﺍﺯ ﻧﻈﺮ ﻛﻤﻲ ﻫﻤﺎﺗﻴﺖ ﻓﻘﻂ ﻳﻚ ﺩﺭﺻﺪ ﺍﺯ ﻛﻞ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺭﺍ ﺑﻪ ﺧﻮﺩ ﺍﺧﺘﺼـﺎﺹ ﻣﻲﺩﻫﺪ ﻭﻟﻲ ﺑﺎ ﺍﻓﺰﺍﻳﺶﺩﻣﺎ ( ﺑﻴﺶﺍﺯ 900 ﺩﺭجهﺳﺎﻧﺘﻴﮕﺮﺍﺩ ) ﺩﺭﺻﺪ ﻫﻤﺎﺗﻴﺖ ﻧﻴﺰ ﺍﻓﺰﺍﻳﺶ ﻣﻲﻳﺎﺑﺪ.

عوامل موثربراکسیداسیون شمش فولاد درکوره پیشگرم

1- ﺗﺮﻛﻴﺐﺷﻴﻤﻴﺎﻳﻲﻓﻮﻻﺩ: ﻣﻘﺪﺍﺭ ﻛﺮﺑﻦ ﺩﺭ ﻓﻮﻻﺩﻫﺎی ﻣﺨﺘﻠﻒ ﺑﺮﻣﻴﺰﺍﻥ ﻭ ﻧﺤﻮﻩ ﺍﻛﺴﺎﻳﺶ ﺗﺎﺛﻴﺮ ﮔﺬﺍﺭ ﺍﺳﺖ ﺑﻄﻮﺭﻳﻜﻪ ﺑﺎ ﺍﻓﺰﺍﻳﺶ ﻣﻘﺪﺍﺭ ﻛﺮﺑﻦ ﻣﻴﺰﺍﻥ ﺍﻛﺴﺎﻳﺶ ﻛﺎﻫﺶ میﻳﺎﺑﺪ. ﺍﻓﺰﺍﻳﺶﻛﺮﺑﻦ ﺗﺎ ﺁﻧﺠﺎ ﻛﻪ ﺁﺯﺍﺩ ﺷﺪﻥ ﮔﺎﺯ CO ﺭﺍ ﺩﺭ ﻣﻌﺮﺽ ﺍﺗﻤﺴﻔﺮ ﺍﻛﺴﻴﺪی ﺩﺭﭘﻲ ﻧﺪﺍﺷﺘﻪ ﺑﺎﺷﺪ ﺑﺎﻋﺚ ﺍﻓﺰﺍﻳﺶ نسبی ﻣﻘﺎﻭﻣﺖ ﺑﻪ ﺍﻛﺴﺎﻳﺶ ﻣﻲﺷﻮﺩ. ﻭﺟﻮﺩ ﻋﻨﺎﺻﺮ ﺁﻟﻴﺎﮊی ﻧﻴﺰ ﺑﺎﻋﺚ ﻛﺎﻫﺶ ﺳﺮﻋﺖ ﺍﻛﺴﻴﺪﺍﺳﻴﻮﻥ ﻣﻲﺷﻮﺩ. ﺩﺭ ﺻﻮﺭﺗﻴﻜﻪ ﺍﻳﻦ ﻋﻨﺎﺻﺮ ﻓﻌﺎﻟﺘﺮ ﺍﺯ ﺁﻫﻦ ﺑﺎﺷﻨﺪ، ﺑﺼﻮﺭﺕ ﺫﺭﺍﺕ ﺍﻛﺴﻴﺪی ﺩﺭﻓﺎﺯ FeO ﻭﺑﻌﻀﺎﹰ ﺑﻪﺻﻮﺭﺕ ﺣﻞ ﺷﺪﻩ ﺩر Fe3O4 و ﺍﻳﺠﺎﺩ ﻛﻤﭙﻠﻜﺲﻫﺎﻱ ﻏﻨﻲ ﺍﺯ ﻋﻨﺼـــﺮ ﺁﻟﻴﺎﮊی، ﺩﺭﭘﻮﺳﺘﻪ ﻣﻲﺷﻮﻧﺪ. ﺑﺎ ﺍﻓﺰﺍﻳﺶ ﺩﺭﺻﺪ ﺁﻧﻬﺎ ﺍﺑﺘﺪﺍ ﻓﺎﺯ FeO ﻛﺎﻫﺶ ﻭ ﻧﻬﺎﻳﺘﺎ ﺣﺬﻑ ﻣﻲﺷﻮﺩ ﻛﻪ ﺍﻳﻦ ﻣﻨﺠـــــﺮ ﺑﻪ ﻛﺎﻫﺶ ﺷﺪﻳﺪ ﺩﺭ ﻧـــــــﺮﺥ ﺍﻛﺴﻴﺪﺍﺳﻴﻮﻥ ﻣﻲﮔﺮﺩﺩ.

ﭼﻨﺎﻧﭽﻪ ﻋﻨﺼﺮ ﺁﻟﻴﺎﮊی ﻧﺠﻴﺐﺗﺮ ﺍﺯ ﺁﻫﻦ ﺑﺎﺷﺪ ﻏﻨﻲ ﺳﺎﺯی ﻋﻨﺼﺮ ﺩﺭ ﻓﺼﻞﻣﺸﺘﺮﻙ ﻓﻠﺰ - ﭘﻮﺳﺘﻪ ﺭﺍ ﺧﻮﺍﻫﻴﻢ ﺩﺍﺷﺖ ﻭ ﺑﻪ ﺧﺎﻃﺮ ﻛﺎﻫﺶ ﺳﺮﻋﺖ ﺍﻧﺘﻘﺎﻝ ﻳﻮﻧﻬﺎی ﺁﻫﻦ ﺑﻪ ﭘﻮﺳﺘﻪ، ﻛﺎﻫﺶ ﺩﺭ ﺳﺮﻋﺖ ﺍﻛﺴﻴﺪﺍﺳﻴﻮﻥ ﺭﺍ ﻣﻨﺠﺮ ﻣﻲﺷﻮﻧﺪ.

2- ﺩﻣﺎی ﭘﻴﺸﮕﺮﻡ: ﺑﺎ ﺍﻓﺰﺍﻳﺶ ﺩﻣﺎ ﺑﻪ ﻋﻠﺖ ﺑﺎﻻﺭﻓﺘﻦ ﻓﻌﺎﻟﻴﺖ ﺍﺗﻤﻬﺎیﺁﻫﻦ ﻭ ﺍﻛﺴﻴﮋﻥ ﺍﻛﺴﺎﻳﺶ ﺷﺪﻳﺪ ﻣﻲﺷﻮﺩ. ﻣﻌﻤﻮﻻ ﺩﺭ ﺩﻣﺎی ﻛﻤﺘﺮ ﺍﺯ 650-750 ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ ﺿﻌﻴﻒ ﻭ ﺩﺭ ﺩﻣﺎﻫﺎی ﺑﻴﺸﺘﺮ ﺍﺯ 1000ﺩﺭﺟﻪ ﺳﺎﻧﺘﻴﮕﺮﺍﺩ ﺗﺸﺪﻳﺪ ﻣﻲﺷﻮﺩ. ﺍﺯ ﺍﻳﻦ ﺭﻭ ﺩﻣﺎ ﻣﻬﻤﺘﺮﻳﻦ عاملی ﺍﺳﺖ ﻛﻪ میﺗﻮﺍﻧﺪ ﺑﺮﺭﻭی ﺿﺨﺎﻣﺖ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺗﺎﺛﻴﺮ ﺩﺍﺷﺘﻪ ﺑﺎﺷﺪ. ﺍﻓﺰﺍﻳﺶ ﻳﺎ ﻛﺎﻫﺶ ﺩﻣﺎی ﺷﻤﺶﻫﺎ ﻗﺒﻞ ﺍﺯ ﺷﺮﻭﻉ ﻧﻮﺭﺩ ﮔﺮﻡ میﺗﻮﺍﻧﺪ ﺩﺭ ﺗﻐﻴﻴﺮﺍﺕ ﺍﻧﺪﺍﺯﻩ ﺿﺨﺎﻣﺖ ﻭﻳﺎ حتی ﺩﺭ ﺗﺮﻛﻴﺐ ﺍﻳﻦ ﻻﻳﻪ ﺗﺎﺛﻴﺮ ﺧﺎﺹ ﺧﻮﺩ ﺭﺍ ﺑﮕﺬﺍﺭﺩ.

ﺑﻪ ﺍﻳﻦ ﺗﺮﺗﻴﺐ ﻛﻪ ﺍﮔﺮ h ﺿﺨﺎﻣﺖ ﻻﻳﻪ ﺍﻛﺴﻴـــــﺪی، T ﺩﻣﺎیﺳﻄـــــﺢ شمشﺑﺮ ﺣﺴﺐ ﻛﻠﻮﻳﻦ، R ﺛﺎﺑﺖﮔﺎﺯﻫﺎ ﻭ Q ﺍﻧﺮﮊی ﺍﻛﺘﻴﻮﺍﺳﻴﻮﻥ ﺑﺎﺷــــﺪ، ﺩﺭ ﺍﻳﻦ ﺻﻮﺭت

h=exp(-Q/RT)

ﺑﻨﺎﺑﺮﺍﻳﻦ ﻃﺒﻖ ﺭﺍﺑﻄﻪ ﺑﺎﻻ ﺑﺎ ﺍﻓﺰﺍﻳﺶ ﺩﻣﺎی ﭘﻴﺸﮕﺮﻡ ﺿﺨﺎﻣﺖ ﭘﻮﺳﺘﻪ ﺍﻛﺴﻴﺪی ﺍﻓﺰﺍﻳﺶ میﻳﺎﺑﺪ.

3- ﺍﺗﻤﺴﻔﺮ ﻛﻮﺭﻩ ﭘﻴﺸﮕﺮﻡ: ﻳﻜﻲ ﺍﺯ ﻋﻮﺍﻣﻞ ﻣﻬﻢ ﻭ ﻣﺆﺛﺮ ﺩﺭ ﺗﺸﻜﻴﻞ ﺍﻛﺴﻴﺪﻫﺎی ﺁﻫﻦ، ﻣﻘﺪﺍﺭ ﺍﻛﺴﻴﮋﻥ ﺩﺭﺩﺳﺘﺮﺱ میﺑﺎﺷﺪ ﻛﻪ ﻣﻌﻤﻮﻻ ً ﺁﻥ ﺭﺍ ﺑﻪ ﺻﻮﺭﺕ ﻓﺸﺎﺭ ﺟﺰئی ﺍﻛﺴﻴﮋﻥ ﺩﺭ ﻧﻈﺮ میﮔﻴﺮﻧﺪ .ﺍﻛﺴﻴﮋﻥ ﺍﺯ ﺩﻭ ﻃﺮﻳﻖ میﺗﻮﺍﻧﺪ ﻭﺍﺭﺩ ﻛﻮﺭﻩ ﭘﻴﺸﮕﺮﻡ ﺷﻮﺩ ﻳﻜﻲ ﺍﺯ ﻃﺮﻳﻖ ﻫﻮﺍی ﺍﺿﺎفی ﻛﻪ ﺑﻪ ﻫﻤﺮﺍﻩ ﺳﻮﺧﺖ ﺍﺯ ﻃﺮﻳﻖ ﻣﺸﻌﻠﻬﺎ ﻭﺍﺭﺩ ﻣﻴﮕﺮﺩﺩ ﻭ ﺩﻳﮕﺮی ﻫﻮﺍیی ﻛﻪ ﺍﺯ ﻣﻨﺎﻓﺬ ﺍﻃﺮﺍﻑ ﻛﻮﺭﻩ ﺑﻪ ﺩﻟﻴﻞ ﻣﻨﻔﻲ ﺑﻮﺩﻥ ﻓﺸﺎﺭ ﺩﺍﺧﻞ ﻛﻮﺭﻩ ﻭﺍﺭﺩ میﺷﻮﺩ. ﺑﻨﺎﺑﺮﺍﻳﻦ ﺑﺎ ﻛﺎﺳﺘﻦ ﻫﻮﺍی ﺍﺿﺎفی یعنی ﻛﺎﻫﺶ ﻧﺴﺒﺖ ﻫﻮﺍ ﺑﻪ ﮔﺎﺯ میﺗﻮﺍﻥ ﻣﻴﺰﺍﻥ ﺍﻛﺴﻴﮋﻥ ﺭﺍ ﺗﺎ ﺣﺪ ﺯﻳﺎﺩی ﻛﺎﻫﺶ ﺩﺍﺩ. ﺍﺯ ﺟﻤﻠﻪ ﻣﺤﺼﻮﻻﺕ ﺳﻮﺧﺖ ﻛﻪ ﺩﺭ ﺗﺸﻜﻴﻞ ﺍﻛﺴﻴﺪﻫﺎی ﺁﻫﻦ ﻧﻘﺶ مهمی ﺭﺍ ﺩﺍﺭﻧﺪ ﻋﺒﺎﺭﺗﻨﺪ ﺍﺯ: CO2,H2O (عامل اکسیدی) وCO,H2 ( عامل احیایی) . هرقدرمیزان CO2,H2O ﺩﺭ ﺍﺗﻤﺴﻔﺮ ﻛﻮﺭﻩ ﺍﻓﺰﺍﻳﺶ ﻳﺎﺑﺪ ﻣﻴﺰﺍﻥ ﺍﻛﺴﺎﻳﺶ شمشها ﻧﻴﺰ ﺍﻓﺰﺍﻳﺶ میﻳﺎﺑﺪ ﻭ ﺑﺮﻋﻜﺲ هرقدر میزان CO,H2 ﺩﺭﺍﺗﻤﺴﻔﺮ ﻛﻮﺭﻩ ﺍﻓﺰﺍﻳﺶﻳﺎﺑﺪ ﻣﻴﺰﺍﻥ ﺍﻛﺴﺎﻳﺶ شمشها ﻧﻴﺰ ﻛﺎﻫﺶ ﺧﻮﺍﻫﺪ ﻳﺎﻓﺖ.

4- ﻣﺪﺕ ﺯﻣﺎﻥ ﻧﮕﻬﺪﺍﺭی ﺷﻤﺶﻫﺎ ﺩﺭﻛﻮﺭﻩ: ﺷﻤﺸﻬﺎیی ﻛﻪ ﺑﺮﺍی ﻣﺪﺕ ﺯﻣﺎﻥ ﺑﻴﺸﺘﺮی ﺩﺭﻛﻮﺭﻩ ﭘﻴشگرم ﺑﻮﺩﻩﺍﻧﺪ ﺩﺍﺭﺍی ﭘﻮﺳﺘﻪ ﺍﻛﺴﻴﺪی ﺿﺨﻴﻢﺗﺮی میﺑﺎﺷﻨﺪ ﺑﻄﻮﺭﻳﻜﻪ ﺩﺭ ﻳﻚ ﺩﻣﺎی ﺛﺎﺑﺖ ﺍﺑﺘﺪﺍ ﺳﻄﺢ شمش ﮔﺮﻡ ﺑﺎ ﻧﺮﺥ ﺛﺎﺑﺖ ﻭ ﺑﻄﻮﺭ خطی ﻧﺴﺒﺖ ﺑﻪ ﺯﻣﺎﻥ ﺷﺮﻭﻉ ﺑﻪ ﺍﻛﺴﻴﺪ ﺷﺪﻥ میﻛﻨﺪ ﻛﻪ ﺩﺭ ﺍﺑﺘﺪﺍ ﺿﺨﺎﻣﺖ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺑﻄﻮﺭ خطی ﺑﺎ ﺯﻣﺎﻥ ﺍﻓﺰﺍﻳﺶ میﻳﺎﺑﺪ. ﻭلی وقتی ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺑﻪ ﺍﻧﺪﺍﺯﻩ ﻛﺎفی ﺿﺨﻴﻢ ﺷﺪ، ﺍﺯ ﺁﻥ ﭘﺲ ﻧﺮﺥ ﺍﻛﺴﻴﺪ ﺷﺪﻥ ﻭ ﺍﺩﺍﻣﻪ ﺿﺨﻴﻢ ﺷﺪﻥ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺍﺯ ﻃﺮﻳﻖ ﻧﻔﻮﺫ ﻳﻮﻧﻬﺎی Fe ﺍﺯ ﺩﺭﻭﻥ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺍﺩﺍﻣﻪ میﻳﺎﺑﺪ. ﻟﺬﺍ ﺍﻳﻦ ﻧﺮﺥ ﺑﺎضخیمﺷﺪﻥ ﻻﻳﻪ ﻛﻨﺪﺗﺮ ﻭﻛﻨﺪﺗﺮ میﺷﻮﺩ، ﺑﻪﮔﻮﻧﻪﺍی ﻛﻪ ﭘﺲ ﺍﺯﻣﺪتی ﺭﺷﺪ ﺿﺨﺎﻣﺖ ﻻﻳﻪ ﺍﻛﺴﻴﺪی ﺑﺎ ﺟﺬﺭ ﺯﻣﺎﻥ ﻣﺘﻨﺎﺳﺐ میﺷﻮﺩ. ﺑﻪﻋﺒﺎﺭﺕﺩﻳﮕﺮ ﺩﺭ ﺯﻣﺎﻧﻬﺎی ﺍﻭﻟﻴﻪ ﻭ ﭘﻮﺳﺘﻪﻫﺎی ﺑﺎ ﺿﺨﺎﻣﺖﻛﻢ n=1

ﺯﻣﺎﻧﻬﺎی ﺑﻴﺸﺘﺮ ﻭ ﻻﻳﻪﻫﺎی ﺿﺨﻴﻢﺗﺮ n=2

ﻛﻪ ﺩﺭ ﺁﻥ t ﺯﻣﺎﻥ ﻓﻌﻞ ﻭ ﺍﻧﻔﻌﺎﻝ، h ﺿﺨﺎﻣﺖ ﭘﻮﺳﺘﻪ میﺑﺎﺷﺪ.

5- ﻣﺸﺨﺼﺎﺕ ﻛﻮﺭﻩ ﭘﻴﺸﮕﺮﻡ: ﺑﺴﺘﻪ ﺑﻪ ﻧﻮﻉ ﻛﻮﺭﻩ، ﻧﻮﻉ ﻧﺴﻮﺯ ﺑﻜﺎﺭ ﺭﻓﺘﻪ، ﻧﻮﻉ ﺳﻮﺧﺖ ﻣﺼﺮفی، ﺍﺑﻌﺎﺩ ﻛﻮﺭﻩ ﻭ ... میﺗﻮﺍﻧﺪ ﺩﺭ ﻛﺎﻫﺶ ﻳﺎ ﺍﻓﺰﺍﻳﺶ ﺍﻛﺴﺎﻳﺶ ﻓﻮﻻﺩ ﻧﻘﺶ مهمی ﺩﺍﺷﺘﻪ ﺑﺎﺷﺪ.

منابع و ماخذ:

دکتر محمد محسن مشکسار، اصول مهندسی نورد، انتشارات دانشگاه شیراز، 1384

ﻣﺤﻤﺪﺭﺿﺎﻃﺮﻗﻲﻧﮋﺍﺩ، ﻋﻠﻴﺮﺿﺎ ﻛﻲﻳﮕﺎﻧﻪ، ﺍﻣﻴﺮﮔﻨﺠﻪﺯﺍﺩﻩ، ﻣﻬﺪﻱﻋﻘﻴﺪﻩ، ﻣﺤﻤﺪﺣﺴﻦﻣﺸﻜﺴﺎﺭ، ﻣﻄﺎﻟﻌﻪ ﺗﺸﻜﻴﻞ ﭘﻮﺳﺘﻪ ﺍﻛﺴﻴﺪﻱ ﺭﻭﻱ ﺳﻄﺢ ﻭﺭﻗﻬﺎﻱ ﻓﻮﻻﺩﻱ 1383

ﺳﻴﻒﺍﻟﻪ ﻧﺼﺮﺁﺯﺍﺩﺍﻧﻲ، ﻛﻴﻮﺍﻥﺭﺋﻴﺴﻲ، ﻣﻄﺎﻟﻌﻪ ﺭﻓﺘﺎﺭ ﺍﻛﺴﻴﺪﺍﺳﻴﻮﻥ ﻓﻮﻻﺩﻫﺎﻱ ﺁﻟﻴﺎﮊﻱ ﺩﺭ ﻛﻮﺭﻩ ﻫﺎﻱ ﭘﻴﺸﮕﺮﻡ

موفق و سربلند باشید (حسن ره انجام)